Um Guia avançado sobre tempo de setup: Fórmulas, Exemplos e Boas Práticas

Ir para a seção

O que é o Tempo de Setup na manufatura?

Exemplos de Tempo de Setup e seu impacto no processo produtivo

| Setor | Produto | Itens não produzidos em 100h | Custo médio estimado (USD) |

|---|---|---|---|

| Automotivo | Automóveis | 100 veículos | $2,000,000 |

| Eletrônicos | Smartphones | 50.000 unidades | $500,000 |

| Alimentos e Bebidas | Garrafas de água (500ml) | 200.000 garrafas | $150,000 |

| Têxtil | Camisetas | 25.000 peças | $75,000 |

| Construção | Blocos de cimento | 50.000 unidades | $60,000 |

| Farmacêutico | Comprimidos | 500.000 unidades | $250,000 |

| Metalurgia | Peças de maquinário | 5.000 unidades | $200,000 |

| Química | Plásticos (toneladas) | 50 toneladas | $100,000 |

| Energia Renovável | Painéis solares | 1.000 unidades | $300,000 |

| Aeroespacial | Componentes de avião | 10 unidades | $1,500,000 |

| Manufatura geral | Placas de circuito impresso (PCB) | 100.000 unidades | $400,000 |

| Borracha e Plásticos | Pneus | 25.000 unidades | $300,000 |

| Embalagem | Caixas de papelão | 150.000 unidades | $80,000 |

Fórmula e cálculo da medição do tempo de setup

Cálculo do tempo de setup ao longo do tempo

- Fórmula geral

- Fórmula detalhada

Exemplo prático de detalhamento do tempo de setup

- Preparação de materiais (transporte até a área de consumo): 7 minutos

- Preparação de ferramentas (lâminas da misturadora): 6 minutos

- Verificação de inventário (proteínas): 10 minutos

- Ajustes preliminares na máquina (preparações técnicas e configurações): 15 minutos

- Troca de ferramenta (remoção e instalação das lâminas): 10 minutos

- Limpeza das lâminas (remoção, desinfecção e higienização): 27 minutos

- Ajustes finais na máquina (calibração): 15 minutos

- Testes iniciais de qualidade (teste de rotação das lâminas): 10 minutos

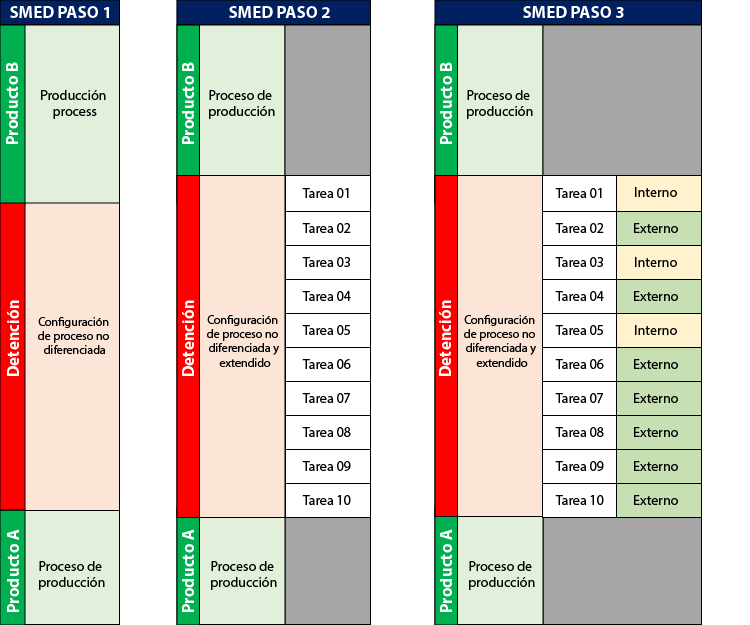

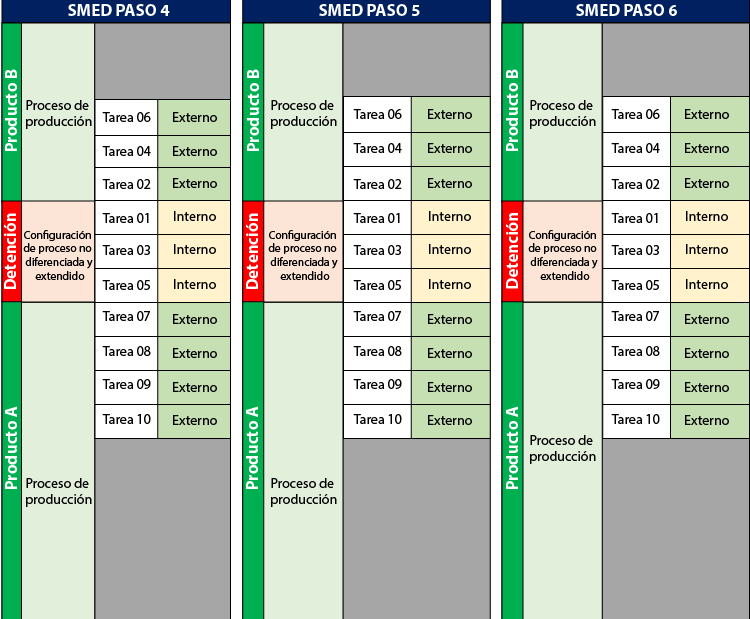

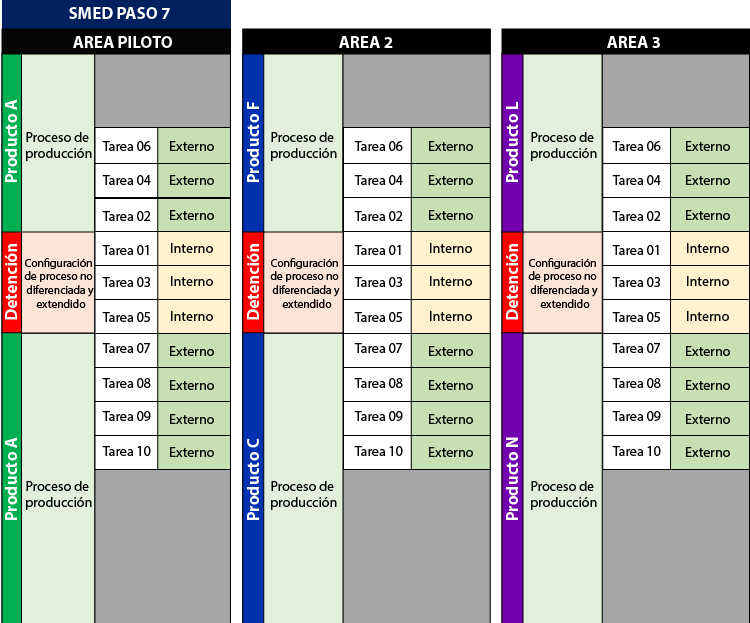

Os 7 passos para melhorar o setup ao longo do tempo segundo a metodologia SMED (Single Minute Exchange of Die)

Melhoria de processos

10 práticas recomendadas para controlar ou reduzir o tempo de setup

1. Implementar tecnologia de monitoramento em tempo real

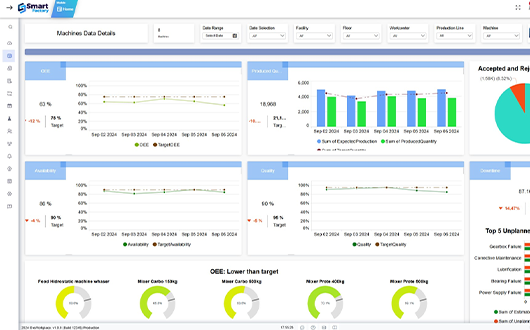

2. Utilizar painéis de análise preditiva

3. Padronizar os procedimentos de trabalho

- Versões atualizadas sempre disponíveis

- Imagens, vídeos ou instruções visuais

- Passo a passo claro e objetivo

- Orientações para solução de problemas

- Checklists e tempos estimados por etapa

- Sistema eletrônico para navegação e preenchimento

- Atualizações frequentes com base em melhorias contínuas

4. Organizar e padronizar ferramentas e materiais

5. Utilizar equipamentos de setup rápido

6. Realizar auditorias de tempo de setup

Dica de prática recomendada:

- Realize caminhadas Gemba com equipes multidisciplinares para identificar etapas desnecessárias.

- Implante dashboards que evidenciem tendências, padrões e recorrência de problemas nos tempos de setup.

7. Envolver os colaboradores na melhoria contínua

8. Implementar manutenção preventiva

9. Otimizar a programação da produção

10. Treinar e capacitar os colaboradores

- Utilice o aplique métodos de aprendizaje acelerado como sistemas de aprendizaje electrónico.

- Capacitar a los operadores para operar múltiples máquinas y evitar retrasos causados por la falta de personal.

- Disponer de personal con habilidades cruzadas (formación cruzada de empleados en múltiples máquinas o procesos) lo que garantizará una mayor flexibilidad del personal ante posibles intervenciones o necesidades.

- Aplique métodos de aprendizado acelerado e sistemas e-learning.

- Capacite os operadores para atuarem em múltiplas máquinas.

- Desenvolva equipes multifuncionais para garantir flexibilidade operacional e resposta rápida a demandas de setup.

O papel do Smart Factory MOM na redução do tempo de setup

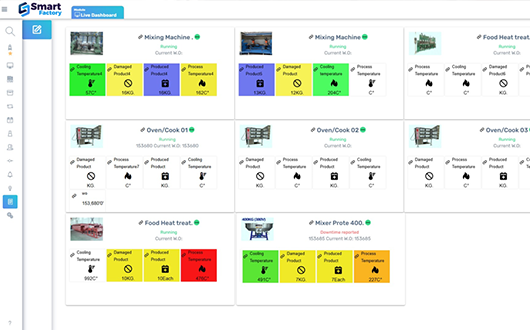

Monitoramento em tempo real (IIoT)

Com o uso de sensores, comunicação direta com máquinas, dispositivos conectados e IIoT, os sistemas MES e MOM coletam dados em tempo real sobre o estado dos equipamentos e processos. Esse monitoramento contínuo permite detectar falhas com antecedência, ativar alertas preventivos e identificar oportunidades de melhoria — tudo isso contribuindo para a redução de paradas inesperadas.

Otimização da programação da produção (APS)

Através de algoritmos avançados de programação e sequenciamento, o sistema MOM integrado a uma solução APS (Advanced Planning and Scheduling) consegue organizar a produção de forma otimizada, reduzindo a frequência e a complexidade das trocas de linha.

Instruções digitais (e-SOP)

As Instruções de Trabalho Padronizadas em formato digital (e-SOP) são essenciais para a execução eficiente das atividades. Elas reduzem o tempo de treinamento, evitam erros causados por documentos desatualizados ou mal interpretados e garantem que os operadores realizem os setups de forma segura, seguindo instruções visuais e interativas que podem ser ajustadas em tempo real.

Simulação e análise preditiva (dashboards e painéis Andon)

O Smart Factory MOM oferece recursos de simulação de cenários de produção, permitindo avaliar previamente o impacto de diferentes decisões. Além disso, dashboards visuais e painéis Andon ajudam a acompanhar e antecipar gargalos ou desvios, otimizando as decisões operacionais com base em dados confiáveis.

Colaboração e comunicação integrada (compartilhamento de dados e notificações)

Ao reunir funções como produção, programação, logística e controle de estoque em um único ambiente digital, o MOM facilita a comunicação entre departamentos, tornando os processos mais integrados e colaborativos.

Gestão automatizada de materiais e ferramentas

A integração entre MOM/MES e o ERP permite gerenciar automaticamente o inventário de ferramentas, matérias-primas e insumos. Isso garante que todos os recursos necessários para a troca de linha estejam disponíveis no momento certo, evitando atrasos e reduzindo tempos de setup.