- Funcionalidade

- INDÚSTRIAS

- SERVIÇOS

- RECURSOS

-

-

- BASE DE CONHECIMENTO

- O que é o Smart Factory?

- Guia Básico da Gestão de Operações de Manufatura (MOM)

- O que é um Sistema de Execução da Manufatura (MES)?

- ¿Qué es la programación de la producción en el sector manufacturer?

- Planejamento e Programação Avançados (APS): Guia 101

- O que é OEE na produção e como melhorá-lo?

- O que é a Indústria conectada (IIOT)?

- BASE DE CONHECIMENTO

-

-

- EMPRESA

- AGENDE UM DEMO

Um Guia Avançado sobre Como Calcular OEE

Poder do OEE no Smart Factory

Entre em contato conosco hoje para saber mais sobre os recursos de OEE no Smart Factory e explorar como os dashboards e estatísticas de OEE podem ajudar a melhorar a eficiência da produção.

A jornada pelo mundo complexo do cálculo da Eficiência Global dos Equipamentos é onde a manufatura encontra a precisão orientada por dados. Se você está pronto para se aprofundar e aprimorar suas habilidades, aprender sobre os cálculos de OEE é tudo o que você precisa. Com este excelente guia, você saberá os aspectos gerais do OEE e se aprofundando no tema com exemplos de cálculo. É indicado tanto para iniciantes como especialistas e ajudará você a desvendar os mistérios e embarcar em uma aventura tranquila pelos mecanismos internos do OEE. Desde descobrir métricas de desempenho ocultas até estratégias valiosas – este guia é tudo o que você precisa para dominar o OEE. Pegue sua calculadora, afie suas habilidades analíticas e prepare-se para se destacar nos cálculos de OEE!

Entendendo OEE

A Eficiência Global dos Equipamentos (OEE) é uma métrica chave de desempenho usada na indústria. Os cálculos de OEE ajudam a avaliar a eficiência dos equipamentos ou processos. Eles fornecem insights sobre o quão bem uma máquina ou linha de produção está performando. O OEE é calculado medindo três fatores cruciais:

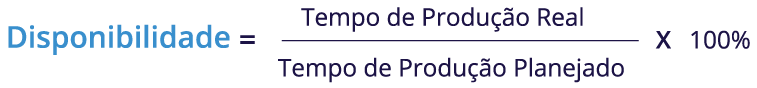

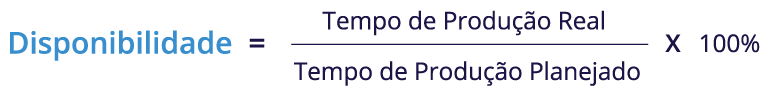

Disponibilidade

É a porcentagem de tempo que o equipamento está disponível e pronto para a produção. Ele considera o tempo de inatividade devido a quebras, trocas de produção e manutenção planejada. A fórmula de cálculo da disponibilidade é:

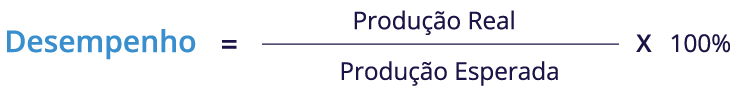

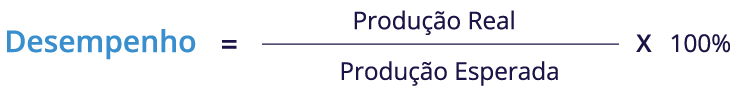

Desempenho

O desempenho avalia a velocidade com que o equipamento opera em comparação com sua velocidade máxima esperada. Ele considera fatores como redução de velocidade da máquina, ociosidade e pequenas paradas. A fórmula de cálculo do desempenho é:

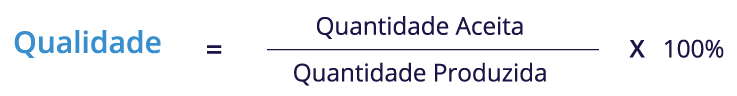

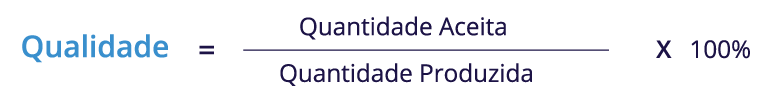

Qualidade

A qualidade mede a proporção de produção de boa qualidade em relação à produção total. Ela leva em conta defeitos, retrabalho e sucata. A fórmula de cálculo da qualidade é:

Uma vez que os cálculos de Disponibilidade, Desempenho e Qualidade estejam completos, eles são multiplicados para obter a Eficiência Global dos Equipamentos (OEE). A fórmula do OEE é a seguinte:

O OEE fornece uma visão holística do desempenho dos equipamentos. Ele permite que os fabricantes identifiquem áreas de melhoria e implementem estratégias direcionadas para aumentar a eficiência, a produtividade e a qualidade. Ajuda a otimizar os processos de manufatura, reduzir o desperdício e maximizar a lucratividade.

Principais Erros ao Calcular OEE

Alguns dos erros comuns que qualquer organização industrial pode cometer ao calcular OEE são os seguintes:

Coleta Manual de Dados

O uso da coleta manual de dados leva a resultados insuficientes ou de baixa qualidade. Os funcionários que realizam tarefas de coleta manual de dados muitas vezes tendem a perder leituras, ignorar mudanças relevantes ou ler números incorretos. A coleta manual de dados resulta em dados insuficientes para o cálculo preciso do OEE.

Velocidade de Operação do Equipamento Inexata

Você pode encontrar gerentes ou supervisores em uma indústria usando a velocidade programada ou média do equipamento em vez da velocidade nominal para o cálculo do OEE. Usar a velocidade planejada do equipamento faz com que a pontuação do OEE aumente, mas, na realidade, esconde as oportunidades de melhoria.

Prestar Menos Atenção a Todas as Paradas de Produção

Uma indústria deve ser capaz de avaliar com precisão as paradas planejadas e não planejadas para calcular o OEE de forma eficaz. Considerar a maioria das paradas como "planejadas" pode levar a perder oportunidades de melhoria. É importante reconhecer as paradas não planejadas e tentar encontrar a causa raiz para evitar tais paradas no futuro.

Cálculo Inconsistente de OEE

A padronização é essencial ao calcular o OEE em diferentes localizações das plantas industriais. O uso consistente de dados, métodos e abordagens garante um cálculo exato do OEE e facilita a comunicação eficaz em toda a empresa. É sempre uma boa prática centralizar a coleta de dados conectando diferentes plantas e máquinas.

Período Curto para o Cálculo

Escolher um período curto, como um único turno de trabalho, para o cálculo do OEE leva a resultados imprecisos que não devem servir de base para análise e melhoria. É importante reunir dados suficientes ao longo de um período mais longo, como um mês ou três meses, para levar em conta os picos de produtividade e recorrências dos períodos de inatividade.

Coleta de Dados de OEE – Os Blocos de Construção

A coleta de dados é a pedra fundamental da análise da Eficiência Global dos Equipamentos (OEE). A coleta de dados precisa são os blocos essenciais para entender o desempenho do equipamento e identificar as oportunidades de melhoria. Isso permite o cálculo apropriado da eficiência global dos equipamentos. Aspectos vitais da coleta de dados incluem:

- Capturar dados essenciais de produção, como horários de início e término, eventos de tempo de inatividade, contagens de produção e quaisquer parâmetros relevantes específicos para o equipamento ou processo.

- Utilizar sistemas de monitoramento em tempo real para a coleta contínua de dados ao longo do processo de produção. Isso oferece detecção imediata de problemas e capacita os operadores a tomar ações oportunas.

- Rastrear com precisão eventos de tempo de inatividade planejado e não planejado é crucial para avaliar a disponibilidade do equipamento. Isso permite a criação adequada de registros de tempo de inatividade e garante que nada seja omitido.

- Monitorar o desempenho do equipamento envolve rastrear taxas de produção, tempos de ciclo e métricas de eficiência. Isso permite a detecção rápida de desvios das taxas de produção esperadas.

- Coletar dados de qualidade envolve rastrear o número de unidades aceitáveis e defeituosas produzidas durante um período específico. Esses dados possibilitam o cálculo preciso do OEE e melhoram os insights.

- Integrar sistemas de coleta de dados com plataformas de software de OEE é eficaz. Isso automatiza a captura de dados, consolida informações e fornece relatórios para monitoramento e análise de desempenho.

Práticas eficazes de coleta de dados ajudam a obter insights sobre o desempenho do equipamento, impulsionam iniciativas de melhoria contínua e maximizam a Eficiência Global dos Equipamentos (OEE) em todas as operações.

Otimize o seu processo produtivo com o nosso módulo de Produção

Nosso módulo de Produção fornece insights em tempo real sobre seu processo produtivo, permitindo que você otimize a utilização dos recursos, reduza custos e aumente a sua eficiência.

Fórmulas do OEE para Calcular os Fatores de OEE

Disponibilidade – Maximizando o tempo de produção para eficiência

Na indústria, maximizar o tempo de produção é essencial para alcançar eficiência e produtividade máximas. A disponibilidade, uma métrica fundamental na análise da Eficiência Global dos Equipamentos (OEE), mede a porcentagem de tempo que o equipamento está disponível e pronto para a produção. Minimizar o tempo de inatividade e otimizar a disponibilidade do equipamento permite desbloquear ganhos significativos nas operações. Aprender a calcular a Disponibilidade é essencial antes de entender como calcular a eficiência global dos equipamentos.

Fórmula:

Onde:

Tempo de Produção Planejado

Este é o tempo total em que o equipamento está programado para estar disponível para produção. Ele representa o tempo máximo possível que o equipamento poderia estar operando se não houvesse interrupções.

Tempo de Produção Planejado = Tempo de Produção Disponível – Paradas planejadas

Tempo Real de Produção

Este é o tempo real em que o equipamento está produzindo bens, após subtrair qualquer tempo de inatividade devido a manutenção planejada e paradas não planejadas.

Tempo Real de Produção = Tempo de produção planejado – Paradas não planejadas

ou

Tempo Real de Produção = (Tempo de produção disponível – Paradas planejadas) – Paradas não planejadas

Desempenho – Ajustando Velocidade e Qualidade

Otimizar velocidade e qualidade é essencial para a excelência operacional. O desempenho é um componente crítico da Eficiência Global dos Equipamentos (OEE). Ele mede o quão bem o equipamento opera em comparação com sua velocidade máxima potencial. Ao ajustar o desempenho, você pode alcançar taxas de produção mais altas, reduzir tempos de ciclo, calcular o OEE com precisão e melhorar a qualidade do produto.

Onde:

Produção Real

É a soma de todas as partes resultantes da produção (também pode ser um volume ou lotes) e inclui qualquer tipo de resultado de produção (peças ou volume: bons, ruins e sob revisão de qualidade).

Produção Teórica

É a produção esperada com base no tempo real de produção dividido pelo tempo de ciclo ideal. Este cálculo ajuda a determinar o número esperado de unidades produzidas durante o tempo produtivo. A fórmula é a seguinte:

Produção Teórica = Tempo Real de Produção / Tempo de Ciclo Ideal

Onde também:

Tempo de Ciclo Ideal

O tempo de ciclo ideal, também conhecido como tempo de ciclo de projeto, é geralmente considerado o tempo mínimo teórico para produzir uma peça conforme definido pelo projeto do equipamento. É o inverso da taxa de execução ideal sendo usado para calcular o desempenho do OEE. Uma variação do cálculo utiliza a velocidade de execução ideal em vez disso.

Tempo Real de Produção

É considerado o tempo de produção atual, sendo a soma de todos os tempos de produção registrados por um equipamento, ou seja, a soma de todos os períodos ou processos de produção executados.

Desempenho = (Produção Real / Produção Teórica) * 100%

Desempenho = (650 unidades / 720 unidades) * 100%

Desempenho = 90,28%

Neste cenário, o desempenho da máquina de manufatura é aproximadamente 90,28%.

Qualidade – Garantindo Padrões Prometidos

Manter uma qualidade consistente é fundamental para manter os padrões prometidos e atender às expectativas dos clientes. A qualidade é essencial ao aprender a análise da Eficiência Global dos Equipamentos (OEE). Ela mede a proporção de peças boas produzidas em relação à produção total. Ao garantir alta qualidade, você pode construir confiança, minimizar desperdícios e melhorar a competitividade no mercado. Explore o cálculo do índice de qualidade e aproxime-se de entender o cálculo do OEE.

Por exemplo, durante um turno de produção, uma linha de produção produz um total de 620 unidades. Após inspeção, constatou-se que 30 unidades eram defeituosas e foram declaradas como rejeitadas.

A partir dessas informações, podemos identificar:

Produção total durante o turno: 650 unidades

Produção de Unidades Boas: O número real de peças boas produzidas é 650 – 30, então 620 unidades.

Para calcular a Qualidade:

Qualidade = Produção de Unidades Boas / Produção Total * 100%

Qualidade = 620 unidades / 650 unidades * 100%

Qualidade = 94,67%

Portanto, a qualidade da produção neste cenário é aproximadamente 94,67%.

A qualidade é essencial para a excelência na manufatura. Ela oferece insights sobre a integridade do produto e a eficácia da produção. Ao buscar continuamente a excelência, você pode fortalecer a reputação da sua marca, aumentar a satisfação do cliente e alcançar sucesso sustentado no cenário competitivo atual.

Cálculo de OEE – Um Guia Passo a Passo

Compreender o cálculo de OEE é crucial para otimizar as operações produtivas e impulsionar a eficiência. Você pode calculá-lo combinando três métricas-chave: Disponibilidade, Desempenho e Qualidade. Neste guia, você entenderá o processo de cálculo do OEE. Isso garantirá que você tenha as ferramentas necessárias para avaliar e melhorar a eficácia dos seus equipamentos.

A disponibilidade mede a porcentagem de tempo em que o equipamento está disponível para produção.

- Fórmula: Disponibilidade = (Tempo Real de Produção / Tempo Potencial de Produção) * 100%

Por exemplo, suponha que uma instalação industrial planeje operar uma linha de produção por um turno completo, que abrange 10 horas ou 600 minutos. Durante este período, há três atividades de manutenção planejada, cada uma com duração de 20 minutos, e um total de 70 minutos de paradas não planejadas devido a quebras de equipamento.

A partir deste cenário, podemos identificar as seguintes variáveis:

- Tempo de Produção Disponível: 10 horas ou 600 minutos

- Paradas Planejadas: 3 x 20 minutos, totalizando 60 minutos

- Paradas Não Planejadas: 70 minutos

Para calcular o Tempo Real de Produção:

- Tempo de Produção Real = Tempo de Produção Disponível – Paradas Planejadas – Paradas Não Planejadas

- Tempo de Produção Planejado: 600 minutos – 60 minutos – 70 minutos = 470 minutos

Agora, para encontrar a Disponibilidade:

- Disponibilidade = (Tempo de Produção Real /Tempo de Produção Disponível) * 100%

- Disponibilidade = (470 minutos / 600 minutos) * 100%

- Disponibilidade = 78,33%

Portanto, a Disponibilidade da linha de produção neste cenário é aproximadamente 78,33%. Cada minuto de tempo ocioso pode ter um impacto profundo na produtividade e na lucratividade. Ao medir a disponibilidade com acuracidade, você pode identificar oportunidades para melhorar a confiabilidade do equipamento, otimizar os processos de manutenção e minimizar interrupções custosas!

Desempenho avalia o quão bem o equipamento performa em comparação com sua velocidade máxima potencial.

- Fórmula: Desempenho = (Produção Real / Produção Esperada) * 100%

Por exemplo, suponha que uma máquina tenha um Tempo Ideal de Ciclo de 20 segundos, permitindo-lhe produzir 3 unidades por minuto. Durante um período de produção de 240 minutos, tempo real de produção, a máquina produz com sucesso 650 unidades.

Aqui estão as variáveis:

- Tempo Ideal de Ciclo: 20 segundos

- Tempo Real de Produção: 240 minutos

- Produção Real: 650 unidades

Para calcular a Produção Esperada:

- Produção Esperada = Tempo Real de Produção / Tempo Ideal de Ciclo

- Produção Esperada = 240 minutos * 60 segundos / 20 segundos por unidade =720 unidades

Agora, para encontrar o Desempenho:

- Desempenho = (Produção Real / Produção Esperada) * 100%

- Desempenho = (650 unidades / 720 unidades) * 100%

- Desempenho = 90,28%

Neste cenário, o desempenho da máquina é aproximadamente 90,28%.

A qualidade mede a proporção de unidades boas produzidas em relação à produção total.

- Fórmula: Qualidade = (Produção de Unidades Boas / Produção Total) * 100%

Por exemplo, durante um turno de produção, uma linha de produção produz um total de 620 unidades. Após inspeção, constatou-se que 30 unidades eram defeituosas e foram declaradas como rejeitadas.

A partir dessas informações, podemos identificar:

- Produção Total durante o turno: 650 unidades

- Produção de Unidades Boas: O número real de peças boas produzidas é 650 – 30, então 620 unidades

Para calcular a Qualidade:

- Qualidade = Produção de Unidades Boas / Produção Total * 100%

- Qualidade = 620 unidades / 650 unidades * 100%

- Qualidade = 94,67%

Portanto, a qualidade da produção neste cenário é aproximadamente 94,67%.

Para poder multiplicar diretamente, é necessário converter as porcentagens em decimais.

- Disponibilidade em forma decimal: 0,7833

- Desempenho em forma decimal: 0,9028

- Qualidade em forma decimal: 0,9467

Multiplicar Disponibilidade, Desempenho e Qualidade para obter o OEE.

Usando os cálculos para Disponibilidade, Desempenho e Qualidade, sabemos que:

Usando os cálculos para Disponibilidade, Desempenho e Qualidade, sabemos que:

- OEE = Disponibilidade * Desempenho * Qualidade * 100%

- OEE = 0,7833 * 0,9028 * 0,9467 * 100%

- OEE = 66,70%

O que os resultados indicam?

Os cálculos usando a fórmula para OEE fornecem resultados que indicam e esclarecem diferentes aspectos do desempenho do equipamento e qualidade da produção. Uma porcentagem mais alta de OEE significa uma melhor eficácia geral do equipamento. Isso mostra que o equipamento opera de forma eficiente, com tempo de inatividade mínimo, velocidade ótima e produção de alta qualidade.Os resultados e a interpretação variam conforme os padrões da indústria e os objetivos específicos de produção. O OEE pode variar de acordo com o design do equipamento, práticas de manutenção e complexidade do produto. Você pode analisar os resultados do cálculo de OEE ao longo do tempo e compará-los com benchmarks. Isso permite identificar oportunidades de melhoria e implementar estratégias para aumentar a eficiência operacional e a produtividade. Adaptar-se às necessidades específicas da sua indústria é a melhor maneira de alcançar resultados desejáveis com a ajuda do OEE.

Análise do Exemplo

A Eficácia Geral do Equipamento (OEE) nos exemplos usados é aproximadamente 66,70%. O guia passo a passo de cálculo de OEE oferece insights valiosos para entender o OEE. Isso permite identificar áreas para melhoria, otimizar processos de produção e impulsionar a eficiência nas operações de manufatura. Esses conhecimentos são úteis para tomar decisões informadas para maximizar a produtividade e alcançar a excelência operacional. Neste exemplo, a empresa apresenta uma lacuna significativa em relação ao OEE alvo. A área mais crítica de oportunidade é a disponibilidade, que apresenta o valor mais baixo e impacta negativamente o cálculo do OEE. Essa baixa disponibilidade reduz a eficácia geral, mesmo que os outros pilares (desempenho e qualidade) estejam acima de 90%, superando os alvos da indústria de classe mundial.

Estratégias de Implementação do OEE

Usar apenas um calculador de eficiência global de equipamentos nunca é suficiente. Implementar estratégias de OEE e absorver suas necessidades é essencial para maximizar a eficiência operacional e promover a melhoria contínua nos processos de manufatura. Aqui estão algumas estratégias eficazes de implementação do OEE:

Definir Objetivos Claros

Defina os objetivos de implementação do OEE dentro da sua organização. Isso inclui reduzir o tempo de inatividade e desperdício, aumentar a produção e a qualidade, entre outros. Ter objetivos claros irá orientar seus esforços de implementação do OEE.

Investir em Tecnologia

Utilize soluções tecnológicas avançadas, como software de cálculo de OEE e monitoramento em tempo real, para coletar, analisar e visualizar dados.

Elas permitem tomadas de decisão proativas e intervenções oportunas para resolver problemas.

Padronizar Processos

Padronize os procedimentos operacionais e práticas de manutenção para minimizar a variabilidade e otimizar o desempenho dos equipamentos. Isso ajuda a garantir consistência e confiabilidade nas operações de produção.

Fornecer Treinamento e Educação

Garanta que os funcionários compreendam o conceito de OEE e sua importância na melhoria da eficiência. Realize sessões de treinamento e forneça materiais educativos para capacitar a equipe com a fórmula e estratégias de eficácia global dos equipamentos.

Implementar Princípios de Manufatura Enxuta

Incorpore os princípios de manufatura enxuta para eliminar desperdícios, reduzir tempos de setup e melhorar a eficácia geral dos equipamentos. Eles complementam o OEE ao promover uma cultura de progresso contínuo e eficiência.

Estabelecer Indicadores-Chave de Desempenho (KPIs)

Defina indicadores-chave de desempenho alinhados aos objetivos de OEE e monitore regularmente o progresso. Eles oferecem insights valiosos sobre o desempenho dos equipamentos e ajudam a acompanhar melhorias ao longo do tempo.

Incentivar a Colaboração Interfuncional

Promova a colaboração entre diferentes departamentos para identificar as causas raiz das ineficiências. Equipes interfuncionais podem aproveitar sua expertise para impulsionar melhorias de OEE de forma holística na organização.

Monitoramento e Melhoria Constantes

Implemente uma cultura de monitoramento e melhoria contínuos. Revise, analise e atue regularmente sobre as mudanças. Incentive o feedback e realize sessões de brainstorming para otimização do OEE.

Ao implementar essas estratégias, as organizações podem desbloquear todo o potencial da Eficiência Global dos Equipamentos (OEE). Isso ajuda a impulsionar melhorias sustentáveis na eficiência operacional, produtividade e lucratividade. Com o conhecimento dos cálculos de OEE e estratégias de análise pós-resultados, você estará sempre à frente no caminho da melhoria e da competição industrial.

Parabéns! Você acaba de concluir a jornada no mundo do cálculo de OEE, onde cada número conta uma história e cada insight abre caminho para a excelência operacional. Antes de prosseguir para aprender mais sobre OEE, lembre-se de que os cálculos exigem prática para alcançar a excelência. Reserve um momento para apreciar os fundamentos do cálculo de OEE e transformar suas habilidades. A habilidade para dominar o OEE é uma evolução contínua. Armado com o conhecimento e as ferramentas deste guia, agora você pode navegar com confiança pelo dinâmico cenário da indústria moderna. Agora que você sabe como calcular a fórmula do OEE, siga em frente, libere seu potencial e permita que sua jornada de OEE alcance possibilidades ilimitadas. Utilize suas habilidades e faça o futuro da indústria extraordinário!

Agende sua demonstração hoje mesmo para ver o Smart Factory MOM em ação e testemunhar o poder das funcionalidades de OEE na identificação de perdas de produção, resultando em uma melhoria na qualidade e eficiência nos processos produtivos.

Poder do OEE no Smart Factory

Entre em contato conosco hoje para saber mais sobre os recursos de OEE no Smart Factory e explorar como os dashboards e estatísticas de OEE podem ajudar a melhorar a eficiência da produção.