O que é OEE na produção e como melhorá-lo?

Introdução

O que é OEE?

Criado por Seiichi Nakajima como parte da metodologia TPM (Total Productive Maintenance), o termo OEE é uma abreviação de “Eficiência Global dos Equipamentos” e é considerado uma métrica essencial na indústria para avaliar a eficácia da execução dos processos de manufatura.

Disponibilidade no OEE

Mede o percentual do tempo em que o equipamento está realmente disponível para produzir produtos. Analisa os períodos de inatividade.

Performance no OEE

Avalia o desempenho da máquina enquanto está operando. Destaca o tempo de ciclo e a velocidade real de produção.

Qualidade no OEE

Considera a proporção de produtos bons produzidos em relação ao total de unidades fabricadas. Aborda as taxas de defeitos e desperdícios.

Por que o OEE (Eficiência Global dos Equipamentos) é importante na manufatura?

Considere os seguintes pontos relevantes sobre o OEE:

Como KPI

- O OEE funciona como um relatório das suas condições reais de eficiência em comparação com o desempenho máximo possível.

- Ele fornece uma relação clara entre o valor planejado do desempenho e o valor real, utilizando os três pilares fundamentais.

Como Métrica de Cálculo

- O OEE fornece uma medida percentual baseada na relação entre o desempenho atual do processo e o desempenho máximo disponível.

- Facilita a análise de áreas de oportunidade e pontos críticos nos processos de qualquer organização, independentemente do tipo de processo fabril ou setor industrial.

Como valor indicativo do processo

- Fornece uma medida comparativa do desempenho real em relação ao padrão desejável de uma empresa de classe mundial (85%).

- Serve como ponto de partida e base para medir o progresso do processo em termos de melhoria contínua.

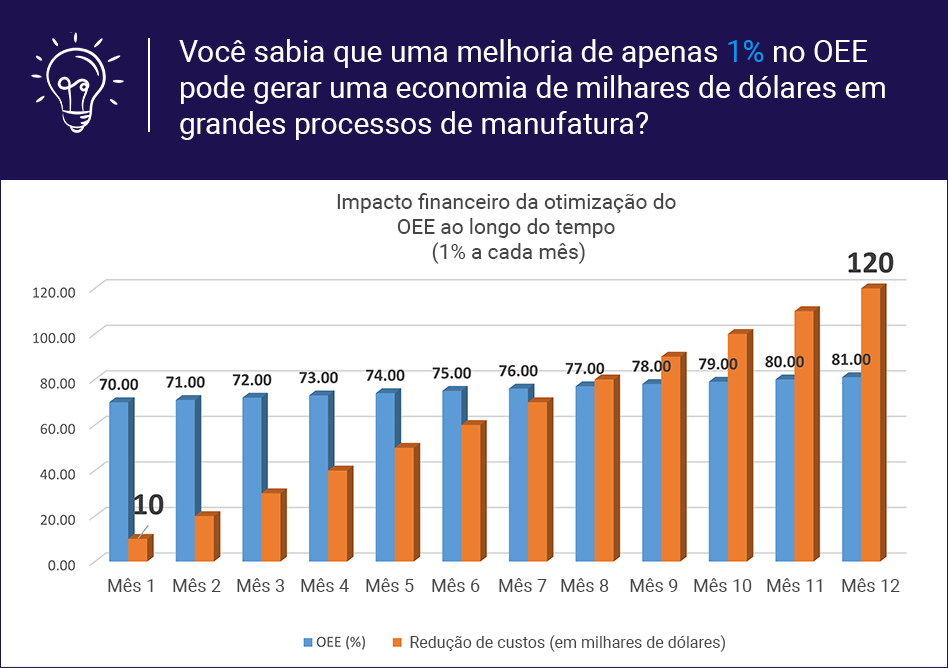

Como KPI financeiro

- O uso do OEE não se limita apenas ao desempenho operacional; ele também pode ser aplicado como uma métrica financeira prática, convertendo percentuais em valores monetários — o que permite visualizar financeiramente as consequências das ineficiências que impactam a lucratividade.

- Essa conversão de percentuais em cifras torna o OEE mais compreensível e acionável para todos os envolvidos na operação.

Benefícios de melhorar o OEE sob a ótica dos processos e das finanças

Redução de custos

Maior eficiência operacional reduz custos ao minimizar paradas não programadas, desperdícios e retrabalhos. Se você pensa que o OEE é apenas um indicador de processo, considere que, em muitas indústrias, uma perda de apenas 1% no OEE pode representar prejuízos financeiros significativos.

Aumento da produtividade

Melhorar o OEE na manufatura permite elevar o desempenho utilizando os mesmos recursos. O benefício é produzir mais — com maior qualidade e volume — usando menos tempo, menos esforço, menos custos e com menos erros.

Vantagem competitiva

Empresas com um OEE médio a alto entregam produtos com mais qualidade, dentro dos prazos, aumentando sua competitividade no mercado e elevando os níveis de satisfação do cliente.

Como melhorar o OEE na manufatura?

Passo 1: Avalie o OEE atual com as ferramentas e dados disponíveis

- Identifique ineficiências

- Estabeleça um ponto de partida claro para melhorias direcionadas

- Tenha uma base comparativa entre o estado atual e os resultados futuros

- Crie fundamentos sólidos para iniciativas de melhoria contínua

Como calcular o OEE?

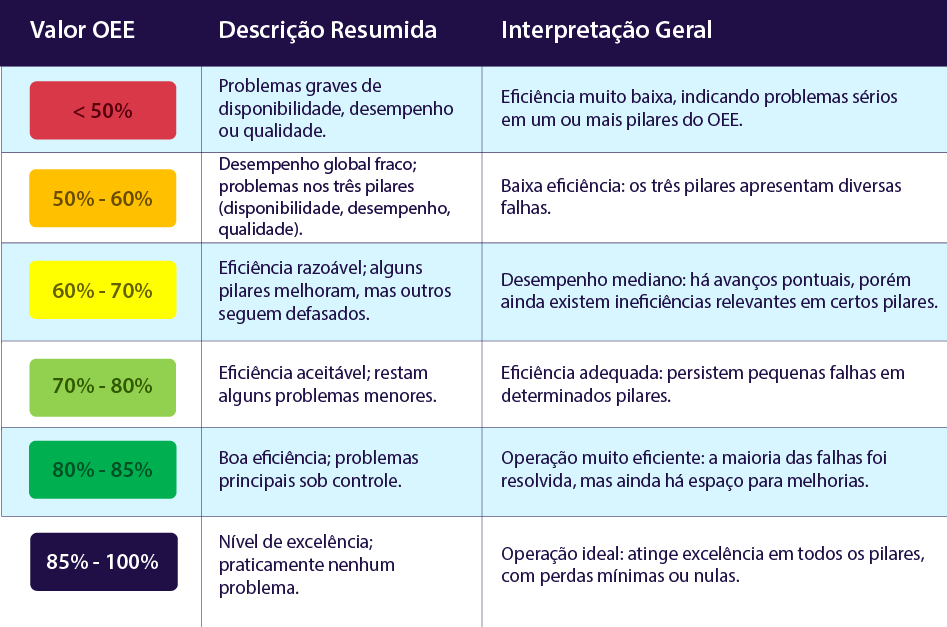

Passo 2: Entenda o seu índice de OEE atual

Se o seu índice de OEE estiver em um patamar médio a muito baixo, o primeiro passo é identificar qual dos três pilares do OEE (disponibilidade, desempenho ou qualidade) apresenta o menor valor e contribui mais para a ineficiência global. Esse pilar – ou aqueles – deve ser a prioridade imediata de melhoria, pois representam o elo mais fraco da operação.

Foque nesse pilar de baixo desempenho e tome medidas específicas, analisando as causas fundamentais da ineficiência. Alguns exemplos:

a. Disponibilidade: Problemas muitas vezes ocorrem devido a paradas não planejadas frequentes, tempos de troca prolongados ou atrasos na manutenção.

b. Desempenho: Podem advir de máquinas operando abaixo de suas velocidades de projeto, apresentando microparadas ou ciclos lentos.

c. Qualidade: Podem ser causados por taxas elevadas de defeitos, excesso de resíduos ou retrabalhos frequentes.

Adotar essa abordagem, concentrando-se no pilar específico com baixo desempenho, você obtém melhores resultados, como:

- Adoção de medidas precisas e focalizadas para melhorar o OEE geral.

- Evitar a dispersão de esforços e recursos em áreas de menor prioridade.

- Abordar diretamente os fatores mais críticos que impactam a eficiência da produção.

Estar em um patamar confortável pode levar a que a empresa perca o foco em otimizar ainda mais. O ideal é trabalhar para aumentar a consistência em todos os pilares e eliminar aquelas “pequenas fugas” que limitam o avanço para níveis de OEE superiores.

Mesmo que o índice seja bom, é importante evitar a complacência e continuar impulsionando um desempenho superior e a melhoria contínua.

Empresas que se enquadram nessa faixa merecem reconhecimento. Se você está nesse patamar, pode considerar que sua operação atinge um nível de classe mundial em termos de OEE. Embora atingir 100% seja, na prática, pouco realista, estar acima de 85% significa que sua empresa está entre as melhores do setor.

Nesse estágio, a operação é altamente eficiente; entretanto, como se costuma dizer, alcançar esse nível pode ser mais simples do que mantê-lo. Portanto, a atenção deve estar voltada à conservação desse desempenho, enquanto se busca obter benefícios incrementais que se reflitam financeiramente.

Passo 3: Melhoria do OEE por meio das Melhores Práticas – A Regra de Melhoria do OEE da Fábrica Inteligente 5x3

Exemplo: Planeje inspeções periódicas – semanais, mensais, semestrais e anuais – ou baseadas no número de horas de uso para a verificação da máquina, reduzindo tempos de inatividade não planejados.

1.2 Minimização do Tempo de Setup: Utilize técnicas SMED (troca de ferramenta em um minuto) para reduzir os tempos de preparação de máquina (setup).Exemplo: Organize previamente ferramentas, peças e componentes para a próxima operação, garantindo que estejam prontos antes do término do ciclo atual.

1.3 Melhoria da Precisão na Programação: Assegure programações de produção precisas para evitar intervalos de inatividade entre ordens.Exemplo: Busque reduzir as variações no tempo entre ordens com uma programação consistente, evitando paradas desnecessárias.

1.4 Monitoramento e Otimização do Controle dos Eventos de Inatividade: Registre e analise todos os motivos de paradas para implementar melhorias específicas.Exemplo: Utilize sistemas de monitoramento do tempo de inatividade para detectar tendências e identificar pontos de melhoria nas causas de paradas não programadas.

1.5 Implementação de Manutenção Autônoma: Capacite os operadores para realizarem tarefas básicas de manutenção, evitando interrupções maiores.Exemplo: A adoção de procedimentos de manutenção claros ou sistemas operacionais digitais (SOPs eletrônicos) podem ajudar os operadores a realizar tarefas simples que previnem problemas grandes.

2.1 Redução/Controle do Tempo de Ciclo: Analise e otimize a velocidade das máquinas para minimizar o tempo de produção por unidade.

Exemplo: Realize testes ou consulte o fabricante para ajustar configurações que otimizem a velocidade, sem comprometer a qualidade, considerando a capacidade máxima com a qualidade necessária.

2.2 Eliminação de Microparadas: Identifique e solucione pequenas interrupções que, apesar de eventuais, podem reduzir significativamente a produção.

Exemplo: Pequenos problemas recorrentes, como a falha de um sensor a cada 100 peças em uma produção de milhões, podem causar mais impacto do que resolver um evento isolado de maior duração.

2.3 Otimização do Fluxo e Disponibilidade de Materiais: Garanta que os materiais estejam sempre disponíveis, no momento e local adequados.

Exemplo: Implemente um sistema Kanban para evitar faltas de material ou realize um controle de estoque prévio ao início de cada produção.

2.4 Melhoria da Eficiência dos Operadores: Proporcione capacitação contínua e forneça ferramentas que otimizem o desempenho dos operadores, reduzindo atrasos.

Exemplo: Utilize sistemas de treinamento eletrônico contínuo, interfaces guiadas ou procedimentos digitais que minimizem erros e atrasos.

2.5 Padronização das Melhores Práticas: Desenvolva e implemente procedimentos operacionais padrão para assegurar um desempenho uniforme e consistente.

Exemplo: Crie procedimentos claros e padronizados, incluindo listas de verificação, para facilitar o monitoramento e a melhoria contínua, com comunicação direta e eficaz.

3.1 Monitoramento da Qualidade em Tempo Real: Utilize sensores e softwares que possibilitem a avaliação da qualidade durante a produção.

Exemplo: Instale sistemas de visão autonoma que rejeitem peças defeituosas, adicione contadores automáticos de peças aprovadas ou implemente relatórios eletrônicos de aceitação/rejeição para uma gestão ativa da qualidade.

3.2 Redução da Variabilidade do Processo: Estandarize e controle os parâmetros operacionais para garantir uma qualidade consistente dos produtos.

Exemplo: Aplique controles estatísticos de processo (SPC), utilizando dados dos sensores para ajustar, em tempo real, as configurações da máquina.

3.3 Capacitação dos Operadores para a Resolução de Problemas de Qualidade: Ofereça treinamento aprofundado sobre a operação dos equipamentos, focado nos padrões de qualidade.

Exemplo: Treine os operadores para identificar, prevenir e resolver defeitos durante o

3.4 Implementação de Análise de Causa Raiz (RCA): Analise os defeitos para identificar e corrigir suas causas fundamentais.

Exemplo: Utilize diagramas de espinha de peixe ou árvores de causas para investigar problemas recorrentes e implementar soluções eficazes.

3.5 Inspeções Automatizadas: Automatize inspeções em áreas estratégicas do processo para detectar defeitos precocemente.

Exemplo: Divida o processo em etapas-chaves de qualidade e integre câmeras de inspeção em pontos críticos, permitindo a identificação de defeitos antes da inspeção final.

Passo 4: Definir o próximo objetivo de OEE a ser alcançado (OEE esperado)

Qual deve ser o objetivo de OEE na manufatura?

- Aumentos mensais de 0,5% no OEE (cenário conservador)

- Melhoras de 3% a 10% por trimestre (abordagem mais agressiva)